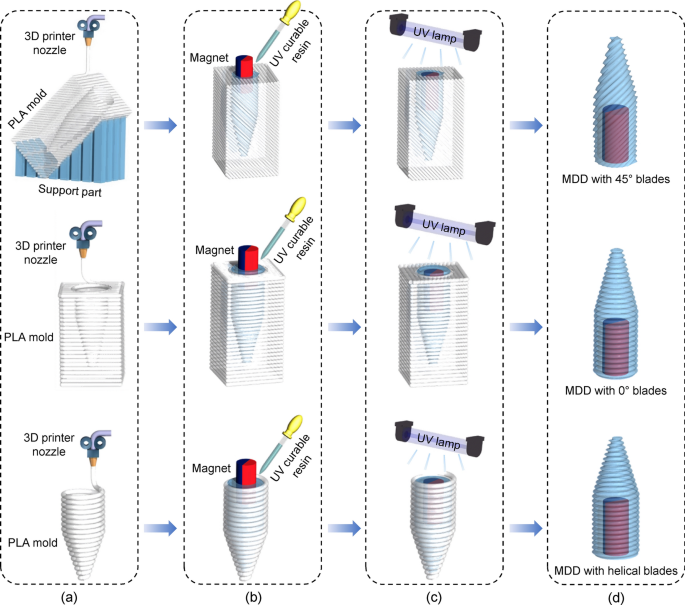

韓国の漢陽大学校らの研究チームが、さまざまなブレード形状のマイクロドリルデバイスを、3次元(3D)印刷技術(FFF方式:Fused Filament Fabrication)を使用した迅速で簡単な製造プロセスを発表、その研究成果がScientific Reportに寄稿されています。

3D印刷された鋳造金型を使用して、高価な製造ツールを必要とせずにブレードの連続形状をカスタマイズしたことが特徴で、計算流体力学シミュレーションを実行して、流れるストリーム内の各回転デバイスの周囲の圧力差(流体抵抗)を推定たそうです。

論文内では、3種類のブレード(45°、0°、ヘリカルタイプ)を製造し、ブレードのないデバイス(プレーンタイプ)と比較し、その結果、45°ブレードを備えた装置は最高の穴あけ性能を示したとしています。

1000 rpmの回転速度で、人工血栓を90秒間貫通する45°ブレードを備えたデバイスの平均穴あけ深さは3.64 mmで、らせん状ブレード(1.51 mm)の約2.4倍でした。この研究は、3D印刷を使用して、生体内の顕微手術や給水管の詰まりのメンテナンスなど、さまざまなアプリケーション向けの鋭い刃を備えたマイクロスケールの掘削装置を製造することの実現可能性を示していると主張しています。

[1] : Park, S., Ko, B., Lee, H., & So, H. (2021). Rapid manufacturing of micro-drilling devices using FFF-type 3D printing technology. Scientific Reports, 11(1), 1-9.URL : https://www.nature.com/articles/s41598-021-91149-8